Incontro di due mondi: convergenza fra IT e OT nell'automazione industriale

Pubblicato il 22 settembre 2023 a Operational Excellence

Un divario che deve essere colmato se si vuole trasformare la visione di oggi per le fabbriche del futuro nella realtà del domani. I produttori all'avanguardia stanno esplorando attentamente le opportunità offerte dalla trasformazione digitale per avvicinarsi ai propri ideali di produzione flessibile, efficiente e sostenibile. Tuttavia, a mano a mano che l'interesse per la digitalizzazione aumenta, diventa evidente che esista un enorme divario tra il mondo OT (Operational Technology) e quello IT (Information Technology). Un divario che deve essere colmato se si vuole trasformare la visione attuale delle fabbriche del futuro nella realtà di domani.

Prima di esaminare il motivo per cui è necessaria una convergenza fra IT e OT, e capire come possiamo ottenerla, occorre tornare alle nozioni di base e chiarire alcuni malintesi a livello di terminologia.

Dalle soluzioni autonome agli ecosistemi

Quando la realtà virtuale incontra il mondo reale

Sebbene ciò spieghi come sia possibile realizzare la convergenza IT/OT, non spiega perché sia necessaria. Per capire perché dobbiamo connettere il mondo dell'IT e con quello dell'OT, possiamo considerare questo esempio: uno dei miei due figli passa gran parte del suo tempo libero giocando con un simulatore di volo. Nel mondo virtuale, le sue abilità di pilota non temono rivali, ma non gli affiderei mai il pilotaggio di un aereo vero, perché non ha alcuna esperienza con il mezzo reale.

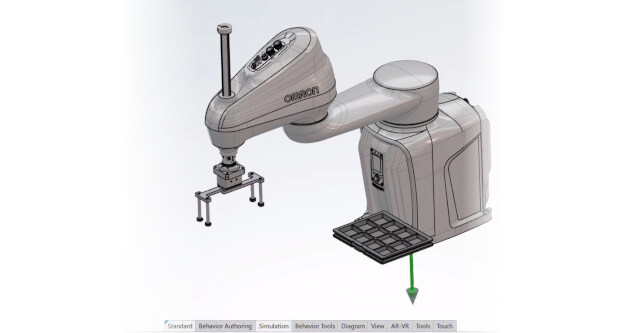

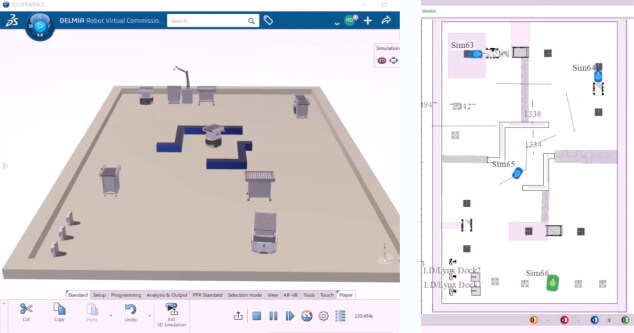

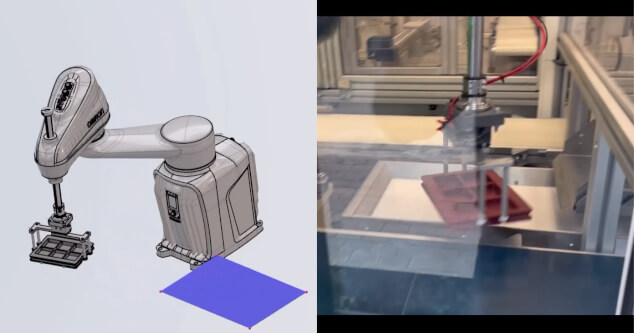

Nel mondo dell'automazione industriale è lo stesso. Il provider IT potrebbe avere la capacità di creare il gemello virtuale di una fabbrica, di un sistema o di una linea di produzione, ma gli manca la conoscenza dei processi reali e del comportamento delle apparecchiature. Pertanto, se un esperto di informatica modifica il gemello virtuale per ottimizzare il processo, non può sapere se tale miglioramento sia effettivamente attuabile nell'ambiente di produzione reale. È proprio qui che il provider OT deve aggiungere valore, fornendo al gemello virtuale i dati necessari per capire come si comporterà il sistema nell'ambiente reale. In questo modo, IT e OT lavorano in sinergia, trasformando le informazioni raccolte da entrambi i mondi in una strada a doppio senso che produce miglioramenti concreti, come l'accelerazione del time-to-market di un nuovo prodotto o un uso più efficiente di manodopera e risorse.

È importante sottolineare che il gemello virtuale esegue una simulazione occasionale di un processo o di una macchina, ma riproduce il sistema fisico in tempo reale e può essere utilizzato per tutta la vita utile di un sistema o di un prodotto, offrendo l'opportunità di verificare come si comporteranno i nuovi materiali, i nuovi ingredienti o strumenti, in un ambiente digitale parallelo e sicuro. Il monitoraggio continuo della macchina o del processo può essere sfruttato anche per la manutenzione preventiva e per la gestione dei consumi energetici.

Connettività IT/OT in azione

Esistono numerosi esempi dei potenziali vantaggi offerti dalla connettività IT/OT in settori come la e-mobility, la produzione farmaceutica e l'intralogistica. Creando un modello virtuale di una nuova macchina o linea, è possibile contenere i rischi associati ai progetti e ridurre drasticamente il tempo necessario per costruire e testare l'installazione, perché gli errori più costosi vengono commessi nel mondo virtuale anziché in quello reale. Ciò costituisce un vantaggio per qualunque industria manifatturiera, ma risulta particolarmente evidente nel campo dell'automazione, che avverte un'esigenza pressante di accelerare il time-to-market e ridurre al minimo il rischio di fallimento per i nuovi prodotti.

Un altro esempio di convergenza IT/OT è costituito dai sistemi SCADA (IT), che sfruttano la connessione ai componenti della linea OT per acquisire dati in tempo reale e visualizzare ciò che accade sulla linea di produzione. Viene quindi implementato un controllo periferico (OT), per fornire un feedback tempestivo al processo, consentendo di apportare modifiche immediate.

Importanza vitale della collaborazione

Le soluzioni di automazione interattive, integrate, autonome e intelligenti hanno il potenziale di trasformare la produzione ma, per offrire un valore reale, devono integrare IT e OT alla perfezione. Per fortuna, si stanno formando ecosistemi che contribuiscono a raggiungere questo obiettivo, offrendo la possibilità di progettare straordinari sistemi di produzione flessibili e a prova di futuro.

Contattaci per ulteriori informazioni